硬質クロムメッキ(ハードクロムメッキ)とは、

硬質クロムメッキ皮膜は、非磁性皮膜でHv800以上の高硬度のクロム皮膜を形成し、大気中で変色せず、銀白色の優美な色調があります。特長は、電気メッキの中では最も硬度が高く耐摩耗性に優れる。塩酸以外の酸、アルカリに腐食されにくい。適切な条件下では潤滑性を発揮し、摺動抵抗を低減する。など多くのユニークな特長をもった皮膜です。これらの特長を活かし、エンジン部品、油圧機器、金型、印刷ロールなど、摩耗や腐食に強い部品に多く用いられています。

硬質クロムメッキ加工依頼 納期1日から対応 当日持ち込みOK

コダマは創業65年の伝統と技術、大阪の硬質クロムメッキ加工メーカーです。特級めっき技能士2名・一級めっき技能士6名・二級めっき技能士8名が在籍しています。白上げ(フラッシュメッキ)から厚付け、10,000個以上の量産ロットや1個からの試作品も最短納期1日から処理対応できます。初めての方もお気軽にお問合せください。 | ISO9001・14001認証取得工場 | ここでは、硬質クロムメッキの特長、加工プロセス(動画)、硬質クロムメッキ関連記事を紹介しています。

メッキ処理の安定品質を支える現場の仕組み

コンテンツナビゲーション

| 硬質クロム特長 | 対応サイズ | 硬質クロム技術力 | 硬質クロム対応素材 |

| 硬質クロム 工程 | 硬質クロム加工事例 | 硬質クロムQ&A | 硬質クロム関連記事 |

硬質クロムメッキ加工事例

|

硬質クロムメッキ加工(フッ化物浴) 膜厚5μm程度 刃物 事例詳細 |

硬質クロム加工事例 (フッ化物浴)膜厚10μm (下地研磨あり) |

|

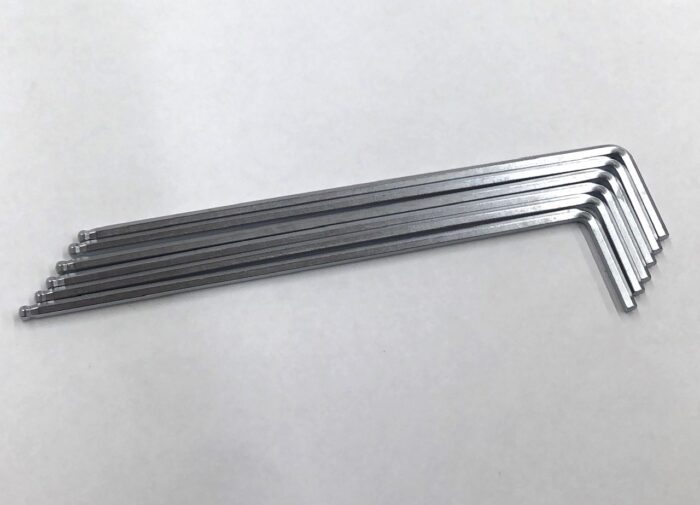

硬質クロム加工事例 (フッ化物浴)膜厚6μm 六角レンチ(小) 事例詳細 |

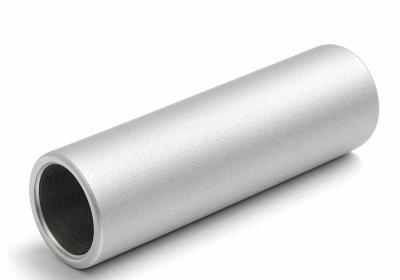

硬質クロム加工事例 (フッ化物浴)膜厚20μm (下地研磨あり)シャフト 事例詳細 |

|

硬質クロム加工事例 (フッ化物浴)膜厚10μm (下地研磨あり)事例詳細 |

硬質クロム加工事例(フッ化物浴)膜厚20μm (下地研磨あり)フランジ 事例詳細 |

|

硬質クロム加工事例 (フッ化物浴)膜厚10μm(下地研磨あり) 軸 製品 事例詳細 |

硬質クロム加工事例 (フッ化物浴)膜厚10μm(下地研磨あり)ナット製品 事例詳細 |

|

硬質クロム加工事例(フッ化物浴)膜厚8μm(下地研磨あり ノズル製品 事例詳細 |

硬質クロム加工事例 (フッ化物浴)膜厚12μm(下地研磨あり) ワッシャー 事例詳細 |

|

硬質クロムメッキ加工事例(ヒーフ浴) 膜厚10μm程度(部分マスキングあり) 作業工程:下地鏡面研磨→マスキング工程→硬質クロムメッキ加工→マスキング除去→仕上げ研磨加工 |

硬質クロムメッキ加工事例(フッ化物浴) カバー (下地 バフ研磨あり) 事例詳細

|

真鍮小リング 硬質クロムメッキ加工事例

|

リング 硬質クロムメッキ加工事例 |

梨地ホーニングクロムメッキ加工 事例詳細 |

梨地ホーニングクロムメッキ加工 事例詳細 |

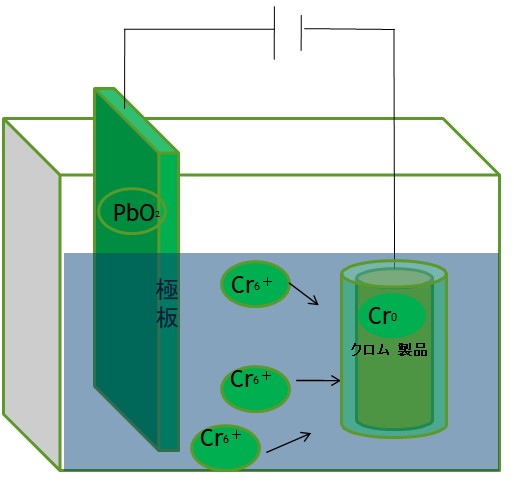

硬質クロムの原理

|

硬質クロムメッキが析出する原理は、+側に鉛合金板(PbO2)を、-側に製品を吊るし、6価クロムイオンを含む電解質に直流又はパルス電流を流して、陰極上に金属クロムを析出させる処理になります。 |

硬質クロムメッキの特長 優れているポイント

耐摩耗性が良い

硬質クロムメッキ皮膜は緻密で平滑性に富み、摩擦係数が低く、高硬度なため耐摩耗性に優れています。(皮膜硬度 Hv800以上) 自動車、産業機械、金型などにコーティングされることで、表面の摩耗を大幅に減少させることができます。これにより、機械の故障率が低下し、生産性の向上に寄与しています。工業製品の寿命を延ばし、メンテナンスの頻度を減らすことで、経済的な利益をもたらします。

肉盛(厚付け)が可能

肉盛りとは機械加工で削りすぎた時などに、その削りすぎた部分のみに、厚く硬質クロムメッキ加工し、寸法補正や修理を行うことをいいます。(100μm以上の厚付けが可能)

美観の向上

硬質クロムメッキは、その鏡面のような光沢が美しいため、自動車のバンパーや家具の装飾品など、見た目を重視する製品にも使用されています。このような用途では、耐久性だけでなく、美観の維持に優れています。

保油性がある

クロム皮膜のクラックに油を含ませることが出来るので保油性があります。皮膜に油が含侵され耐食性も向上します。

耐食性・耐候性が良い

耐候性が高く、大気中において長期間、光沢外観が保たれます(変色しにくい)塩化物以外の化学薬品に対しても安定していて13μm以上の皮膜では優れた耐食性を付与することが出来ます。

硬質クロムメッキの特長 優れていないポイント

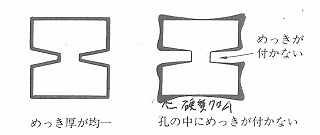

膜厚の高低差のバラツキが大きい 皮膜力が低い・均一電着性が悪い

他のメッキと比較するとメッキ膜厚が不均一になりがちで、膜厚の高低差のバラツキが大きくなる傾向があります。複雑な製品形状や製品寸法が大きくなれば、より顕著に表れます。(皮膜にクラックが生じやすい)(被覆力が低い)(均一電着性が悪い)

難易度が高く熟練の技術が必要

凹凸の形状の製品には、専用の補助陽極(アノード)を作製してメッキ加工する場合は、技術が必要で、コスト高になります。最終寸法の公差範囲が狭い場合は寸法研磨が必要になります。硬質クロムメッキ作業は、クロム以外の電解メッキより、適切な治具の作製などが必要となり、経験や熟練を要します。

|

左:均一電着性に優れたメッキ 右:硬質クロム めっき厚が不均一になりやすい |

|

水素が吸蔵して製品が脆くなる

メッキ加工中に多くの水素を吸蔵するので、製品用途によっては水素除去して、製品自体が脆くなることを防ぐためにベーキング処理が必要になります。

硬質クロム加工するのに大電流を要する

他の電気メッキと比べると加工の際に大電流を使用するので、電力費用が大幅に高くかかります。

耐熱性 300℃以上の温度雰囲気で使用する場合は硬さが急激に低下する

硬質クロム皮膜は、300℃以上の雰囲気~400℃以下の高温酸化雰囲気で使用可能ですが、硬度はHv1000→600程度に下がり耐磨耗性、耐食性も次第に低下する傾向があります。メッキ液は人体に有害な六価クロムを含む薬品を使用するので、ミスト対策として強力なダクトなどの設備が必須です。

コダマの技術力で硬質クロムの問題を解決!

複雑な製品形状や凹んだ形状の製品にも対応

熟練の技術で補助陽極専用治具を作製しメッキ加工を実施します。補助陽極の作製は技術、経験が必要です。

硬質クロムメッキ+寸法研磨加工で膜厚を均一に加工

硬質クロムメッキ+寸法研磨加工 メッキ後に寸法研磨加工することで均一な皮膜が可能です。

ダレ・キズ解消!研磨不要で光沢感

コダマの標準的な液はフッ化物浴を使用しています。一般的なサージェント浴と比較すると光沢感があります。

硬質クロムメッキ処理可能な最大対応サイズ

処理可能サイズ

処理可能サイズ

縦400mm ×横400mm× 深さ1000mm(フッ化物浴)

縦400mm ×横400mm× 深さ400mm(ヒーフ浴)

硬質クロムめっき技術力

他のメッキと比較するとメッキ膜厚が不均一になりがちで、膜厚の高低差のバラツキが大きくなる傾向があります。複雑な製品形状や製品寸法が大きくなれば、より顕著に表れます。を解消します。以下の技術力で

充実の量産設備 工具や小物製品なら月産10万個の量産可能

2014年1月に導入 硬質クロム5号槽(フッ化物浴)

硬質クロムラインは、フッ化物浴5槽とヒーフ浴1槽合計6槽の設備がございます。小物製品なら10万個以上/月の量産加工が可能です。単品1個からのご対応 納期1日も可能です。

硬質クロムメッキ液は、 金属を溶解させる作用が強いため、 メッキ設備はクロム酸に対して耐食性を有する材料が使われています。白上げ、均一の薄いクロム膜厚(薄メッキ処理)も可能です。

硬質クロムメッキ フッ化物浴とHEEF浴(ヒーフ浴)6槽を保持 設備寸法

メッキ槽としては、 鉛ーアンチモン合金、鉛ースズ合金被覆や塩化ビニル樹脂、ガラス繊維強化プラスチックなどでコーテングされた鉄槽が用いられています。メッキ槽のサイズは、扱う製品の大きさと処理量によって決定されますが、浴電流密度はメッキ液IL当たり 1 ~2Aを標準としています。

| 浴 槽 | 幅(mm) | 長さ(mm) | 深さ(mm) | 数量 |

| 1号槽(フッ化物浴) | 900 | 2100 | 1050 | 1 |

| 2号槽(フッ化物浴) | 700 | 1450 | 1200 | 1 |

| 3号槽(フッ化物浴) | 1760 | 570 | 1050 | 1 |

| 4号槽(フッ化物浴) | 600 | 2500 | 1000 | 1 |

| 5号槽(フッ化物浴) | 600 | 1980 | 1020 | 1 |

| 6号槽(HEEF・ヒーフ浴) | 600 | 800 | 600 | 1 |

*硬質クロムメッキのRoHs4物質(カドミウム・鉛・水銀・六価クロム)の含有量調査を定期的に実施しています。RoHSに抵触しません。

部分メッキ、内径メッキもお任せください

部分メッキはマスキング専門の検査員がメッキ不要部に手作業でマスキングを行います。硬質クロム専門のメッキ職人が熟練の技術で補助陽極(アノード)を作製しての内径メッキ加工、ジグ接点跡をなくした硬質クロムメッキ等、高度な技術が必要な製品もメッキ加工可能です。

部分メッキはマスキング専門の検査員がメッキ不要部に手作業でマスキングを行います。硬質クロム専門のメッキ職人が熟練の技術で補助陽極(アノード)を作製しての内径メッキ加工、ジグ接点跡をなくした硬質クロムメッキ等、高度な技術が必要な製品もメッキ加工可能です。

メッキ加工で使用する 治具設計・治具製作

補助陽極(アノード)は、製品の溝部や円筒の内面など、電流が流れにくい場所に鉄線もしくは鉛線などを利用して電流密度を上げる配置を行います。補助陽極は陽極のブスバーからつないで利用します。

補助陰極(カソード)は電気止めとも呼ばれています。角部や尖った形状などは電流が集中して高電流密度部になりコゲヤ被りが発生しやすい。これらの電流密度を下げるために補助陰極を利用します。

遮へい板(しゃへいばん)は、製品の電流が集中しやすいポイントにそこを覆うように遮へい板を設置することで電流密度を抑え均一電着性を改善することができます。

内径メッキは、内径サイズ10φ以上から処理します。内径サイズ10φ以下の小さな内径は処理できません。硬質クロム 内径メッキの膜厚200μm以上の加工実績もあります。

一貫対応 梨地ホーニングクロム・寸法研磨・バフ研磨やベーキング処理もお任せください

バフ研磨対応:硬質クロムメッキ前の下地バフ研磨・メッキ後の仕上げバフ研磨・寸法研磨対応:硬質クロムメッキ前後の寸法研磨も同時にお任せください。

バフ研磨対応:硬質クロムメッキ前の下地バフ研磨・メッキ後の仕上げバフ研磨・寸法研磨対応:硬質クロムメッキ前後の寸法研磨も同時にお任せください。

硬質クロムメッキ後の水素除去のベーキング処理 記号HB

小型・中型・大型と様々なタイプのベーキング炉でご対応させて頂いております。

| 部分メッキ、Wメッキ後の寸法研磨、バフ研磨も対応可能です |

アルミ素材 の硬質クロムメッキ加工もお任せください

硬質クロムメッキ加工 製品

軽量化を目的としてアルミ素材を適用され、表面の耐摩耗性の向上のために硬質クロムメッキが増えています。アルミ素材のA5052の番手が豊富な実績があります。(カメラマウント部品 2万個以上の加工実績があり、不良率は0.1%以下です)

アルミ素材の硬質クロムメッキ 基本工程

亜鉛置換(ジンケート処理)ー下地めっき(銅又はニッケル)ー硬質クロム

硬質クロム シミを発生させないメッキ加工をしています

|

乾燥工程でメッキ表面にシミが出来ない対策をしています。 ・乾燥機内の温度を高温にしない ・乾燥機内の定期的な清掃と点検 ・環境のよい場所で製品を保管 |

硬質クロムめっき対応素材

- 鉄鋼素材 炭素鋼(低炭素鋼は最良)クロム鋼、

- ステンレス(SUSの種類の情報が必要です。SUS304やSUS316など)

- アルミ(A5052,ADC12などアルミの種類の情報が必要)

- 銅・銅合金・真鍮等

- 亜鉛ダイキャスト(試験が必要)なども硬質クロムメッキ加工

硬質クロム加工工程

|

(各工程間は水洗いが入ります)アルカリ脱脂→防錆処理→ラッキング工程→(逆電処理)→硬質クロムメッキ→防錆処理→乾燥工程(ベーキング処理) |

硬質クロムメッキ加工 工程

| 1 アルカリ脱脂 | 脱脂工程は、製品についている油を取るために行います。 |

| 2 防錆処理 | 鉄製品は錆やすいので、アルカリ系の防錆剤に浸漬し、防錆処理をしています。 |

| 3 ラッキング工程 | 製品を治具にセットします。 |

| 4 逆電処理(アノードエッチング処理) | 製品の通常の極性を変えて電解することで表面を活性させます。 |

| 5 硬質クロムメッキ | 徐々に正規電流値に上げていくスローアップし、正規電流へ。硬質クロムの皮膜は耐摩耗性が優れた被膜です。 |

|

6 防錆処理 |

メッキ後に行うことで防錆能力が向上します。 |

| 7 乾燥工程(ベーキング処理) | エアー乾燥、乾燥炉などを所定の時間行い、製品に付着した水分を飛ばします。(ベーキング処理は200℃ 2時間程度) |

鉄鋼素材の逆電処理(アノードエッチング)時間の目安

| 材質 | 厚さ 5μm程度 |

| 低炭素鋼 | 30秒~1分 程度 |

| 高炭素鋼 | 15~30秒 程度 |

| Ni-Cr-Mo鋼 | 60秒 程度 |

| Ni-Cr鋼 | 30~60秒 程度 |

|

高速度鋼 |

10~15秒 程度 |

| 鋳鉄 | 5秒 程度 |

発注する際の注意点

お問合せの前にお客様にご確認いただきたいポイントをご案内します。

|

|

|

|

コダマメッキ加工依頼お取引の流れ

硬質クロムメッキ加工 担当技術者 紹介

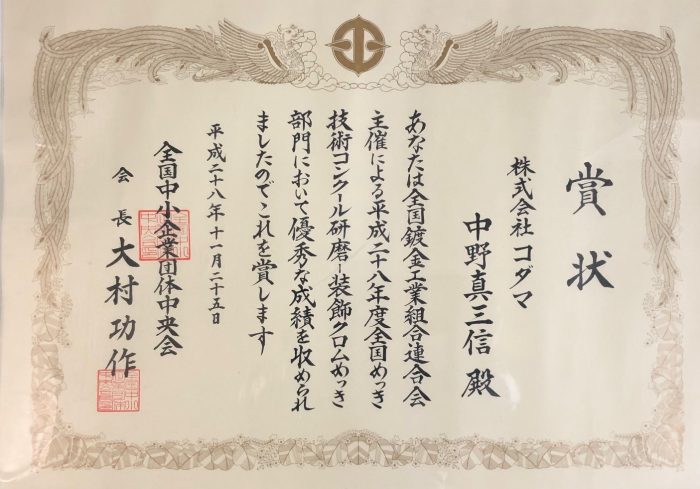

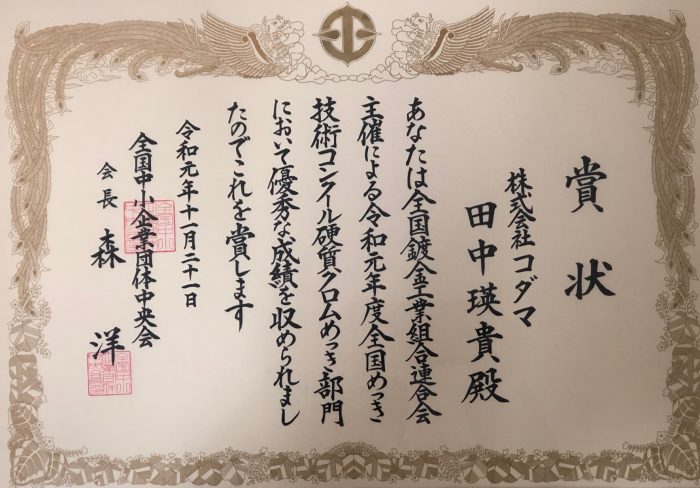

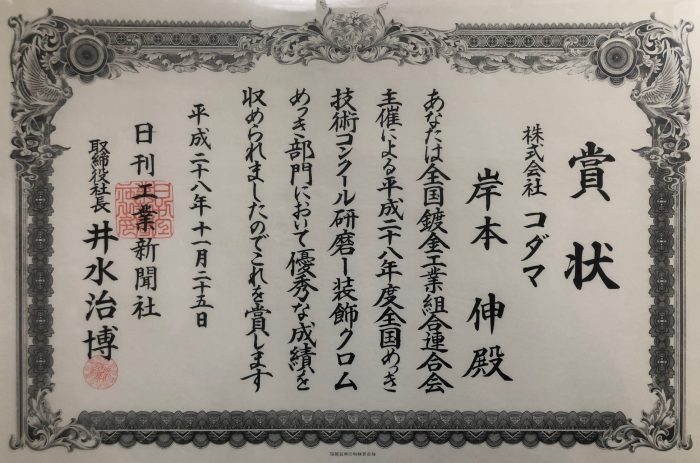

硬質クロム課のメッキ職人は、全国めっき技術コンクールにおいて上位入賞しています。全国トップレベルの技術力を誇るチームです。

全国めっき技術コンクール 上位入賞の実績

|

田中さん:毎年コンクールに挑戦してきて、やっと上位入賞できました。前回結果から次回の改善点を修正して臨みました。1年前と今回と硬質クロムメッキの液条件や濃度条件、電流値など全く同じではないので、そこがメッキの面白い点です。来年は、治具を改良して臨みます。 |

硬質クロム課 岸本さん 全国めっき技術コンクール 日刊工業新聞社賞 受賞 岸本さん: メッキ加工する人を「メッキ職人」と言われるんですが、 作業じゃないんですね。職人技なんです。 以前、先輩が全国めっき技術コンクールで厚生労働大臣賞を受賞し、日本一になりました。 僕も2016年に日刊工業新聞社賞 全国8位を受賞したことはあるんですが、 先輩のように日本一になりたいと思ってチャレンジしています。 |

硬質クロムメッキ 解決Q&A

| Q. RoHSやELVで硬質クロムメッキは規制ありますか |

| Q. 硬質クロムの塩水噴霧に耐える厚さはいくらか |

| Q. クロムのRoHs指令についての ICP分析結果報告 |

| Q. 硬質クロムと無電解ニッケルを比較する |

| Q.硬質クロムめっきの旧記号は今のJIS記号で教えてください |

| Q.硬質クロムメッキと無電解ニッケルメッキを比較する |

| 硬質クロムメッキ解決Q&Aをもっと見る見る |

【コラム】メッキライブラリの記事

メッキコラムをもっと見る

硬質クロムメッキ関連記事

硬質クロムメッキのJIS記号での表し方と呼び方

[メッキ法の種類]-[素地の種類]/[下地メッキの種類 膜厚], [上層のメッキの種類 膜厚]

| 例1、 Ep - Fe / ICR10 |

| 電気めっきー素地の種類(鉄素地)/ 硬質クロムメッキ 膜厚10μm以上 |

| 例2、 Ep - Fe/ ICr10 /1BF, 2BF |

| 電気めっき、素地の種類(鉄素地)/ 硬質クロムメッキ10μm以上 メッキ前のバフ仕上げ、メッキ後のバフ仕上げ |

前処理・後処理を表すJIS記号

バフ仕上げ(めっき前):1BF (めっき後):2BF

ブラスト仕上げ(めっき前):1SB(めっき後):2SB

グラインダ加工(めっき前):1G HB:水素除去のベーキング

硬質クロムメッキのJIS規格 工業用クロムメッキ H8615-1993

硬質クロム フッ化物浴、HEEF(ヒーフ浴)、サージェント浴 特長の違い

| 浴 種 | 外 観 | 硬 度 | フッ化物・ヒーフ浴・サージェント浴の特長 |

| 硬質クロム (フッ化物浴) |

光沢 | Hv800~900Hv |

メリットは、サージェント浴より高速でメッキが可能。 光沢メッキ範囲が広い。つきまわり性やよい点が挙げられます。 SUSにも密着の良く重ね付けも可能です。 デメリットは、腐食性が強く、陽極の消耗が早い。素材が侵されやすい。 |

| 硬質クロム (HEEF ヒーフ浴) |

光沢 | Hv850~950 |

メリットは、サージェント浴より高速でメッキが可能。 角部や強電部への焦げなどが発生しにくい。 皮膜はマイクロクラックで耐食性 耐磨耗性に優れています。 デメリットは薬品コストが割高になる。 |

|

硬質クロム (サージェント浴) |

無光沢 | Hv800 |

薬品コストが安く、最もよく使われていて液管理がしやすい。 素材への浸食が低いので、部分メッキに適している。 デメリットは、皮膜はマイクロクラックになり耐食性が悪い。 |

硬質クロムメッキは、RoHS指令に対応 皮膜をRoHS指令 4物質(カドミウム・鉛・水銀・六価クロム)を定期的にICP分析(含有量試験)しています。分析結果報告が必要なお客様にはご提出できます。

硬質クロムメッキ利用分野・適用部品・目的

| 分野 | 利用目的・用途 | 硬質クロムメッキ加工を適用部品 | |

| 自動車 |

耐摩耗性・潤滑性・多孔性・硬さなど |

クランクシャフト・シリンダー・ピストンロッド・軸受け |

|

| 産業機械 | 耐摩耗性・耐食性・潤滑性・硬さ・潤滑性・非粘着性 |

各種シリンダー・ロール・スピンドル・マンドレル・スリーブ・ピン・プレート・油圧機器部品 |

|

| 金 型 | 非粘着性・耐摩耗性・肉盛り再生 |

打錠金型(杵・臼)・ガラス用金型・樹脂用金型・ゴム金型・半導体封止金型・キャビティ |

|

| 化学工業 | 耐食性・耐摩耗性 | ポンプシャフト・インペラ・バルブ | |

装飾クロムメッキ

装飾クロムとは、下地にニッケルメッキを施し、上層に膜厚0.1μm程度の薄いクロムを施します、ニッケルクロムメッキとも呼ばれています。銀白色の優美のな外観で美観や防錆力が向上します。ニッケルクロムが使われている代表的な製品、蛇口、水道金具は誰しもお世話になっている製品ではないでしょうか。コダマでは、ニッケルクロムの下地メッキは光沢ニッケルメッキ以外に無電解ニッケルメッキも施すことが可能です。

その他の様々な装飾クロムメッキが利用されている製品

自動車部品と外装: 自動車のバンパーやホイール、エンブレム、ドアハンドル、ミラー、グリルなど、外観を美しく仕上げるためにABS樹脂にも装飾クロムメッキが使用されます。

家電製品: テレビの枠、冷蔵庫の外装、洗濯機、オーディオ機器などのスイッチやボタン、家電製品の外装にも装飾クロムメッキが施されています。

家具とインテリア: テーブル、椅子、照明器具、ドアノブ、家具の脚など、家具やインテリアの金属部分に美観と耐久性をもたらします。

時計とアクセサリー: 腕時計、ネックレス、指輪、ピアスなどのアクセサリーにも装飾クロムメッキが使用され、高級感を演出します。クロムの下地メッキは、ニッケルアレルギー対策として、ニッケルの使用を控えて代替の合金メッキが使用されています。

その他: ゲーム機、カメラ、ディスプレイ、眼鏡、照明器具など、さまざまな製品に装飾クロムメッキが施されています。

クロムメッキにおける不良と対策 事例

クロムメッキの品質管理は、クロム酸の濃度に対する硫酸の量(バランス)が重要です。バランスが崩れた場合などは、メッキ不良になりやすい。

| 不良内容 | 原因 | 対策 | |

| クロムメッキが中心部につかない | 電流密度が小さかった | 電流密度を上げる | |

| 均一電着性が悪い | 硫酸、三価クロムが過多になっている |

硫酸は、炭酸バリウムで除去する。三価クロムは陽極面積を大きくする。 |

|

| 光沢不良 灰色 | 浴温度が低かった | 適正温度にする | |

| 光沢不良 乳白色 | 浴温度が高かった | 適正温度にする | |

| 剥離やふくれ | 素材、下地ニッケルの不活性化 | 素材は、適切な前処理をする。下地ニッケルの活性化は希塩酸などで処理する。 | |

三価クロムメッキ浴と六価クロムメッキ浴の特長の比較

| 項 目 | 三価クロムメッキ浴 | 六価クロムメッキ浴 | |

| 浴の不純物に対する耐性 | 敏感 | 鈍感 | |

| クロムの被覆力 | 良好 |

劣る |

|

| やけ・こげ | 少ない | 高電流密度で発生 | |

| 色調 | 少し暗めのステンレス調 | 青白いクロム色 | |

| 耐食性 | 不動態化処理が必要 | 不要 | |

| 膜厚の上限 | 厚付けできない。(1.5μm以内) | 厚付け可能 | |

| 皮膜硬度(Hv) | 500~700 | 800~1000 | |

| 毒性 | 低い | 高い | |

知ってる?クロムの活躍

ステンレス鋼は、鉄に一定量以上のクロムを含ませた腐食に対する耐性を持つ合金鋼です。規格では、クロム含有量が 10.5 %(質量パーセント濃度)以上、炭素含有量が 1.2 % 以下の鋼と定義されています。ステンレス鋼はクロムが不動態皮膜を形成し、ほとんど錆を生じないため自動車産業や産業機械といった重工業製品から包丁や流し台など一般家庭でも幅広く利用されています。

クロムは、人間にとっても微量必須金属で1日の必要量は50~200μgです。クロムを多く含む食品はレバー、エビ、豆類、きのこ類などがあります。

クロム鉱を多く産出する国は、南アフリカ共和国、トルコ、カザフスタンなどがあります。

硬質クロムメッキの解説者:硬質クロムのまとめ

株式会社コダマ 専務取締役 児玉義弘 特級めっき技能士・毒物劇物取扱責任者・公害防止管理者(水質2種) |

硬質クロムメッキは、その優れた特性により、多くの産業で不可欠な素材となっています。耐摩耗性、耐腐食性、美観の向上、そして環境への配慮といった側面から、その価値は計り知れません。今後も技術の進歩とともに、硬質クロムの新たな活用法が期待されています。

硬質クロムメッキには、サージェント浴、フッ化物浴、ヒーフ浴と3つのメッキ浴から加工することが出来る。浴種により、硬質クロムメッキに異なった特徴がある。

めっき職歴30年以上 父が創業のメッキ工場で小学生の時からメッキ加工に関わる。夏休みにラッキング作業のお手伝いなど。大学卒業後は、電子部品のメッキ加工を得意とされる東京の大手メッキメーカーにて修行し、メッキ技術と経営ノウハウを学ぶ。 コダマ入社以来、現場、品質保証、新規営業を担当し、現在は新卒採用活動、新規事業の検討、戦略の立案などに注力している。 |