無電解ニッケルテフロンメッキ(無電解Ni-P / PTFE複合メッキ)とは、かじり防止・焼き付け防止・非粘着性・型離れ性の向上・動摩擦係数は0.1と低く潤滑性、撥水性に優れるなど多くのユニークな特長をもった皮膜です。無電解ニッケルメッキの液中に固体微粒子のPTFE(フッ素原子と炭素原子からなるフッ化炭素樹脂(粒径1μm以下)商標はテフロンと呼ばれています)を均一に分散させて、共析したメッキ処理になります。シュート部品・油圧計部品・電気回路部品・クラッチ・車両のカップリング部品・シュート・複写機やプリンターのローラー、ローターや真空ポンプ部品などに無電解ニッケルテフロンの加工事例が拡大しています。

無電解ニッケルテフロン加工依頼 納期1日から対応 当日持ち込みOK

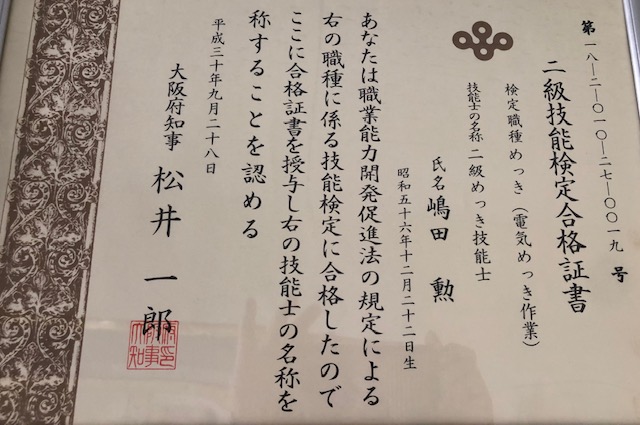

コダマは創業65年の伝統、安定と確実な成長を遂げる 大阪の無電解ニッケルテフロンメッキ加工で業界をリードする企業です。特級めっき技能士2名・一級めっき技能士6名・二級めっき技能士8名が在籍し、技術的な専門知識をもつスタッフが、最短納期1日から処理対応できます。潤滑メッキ 初めての方もお気軽にお問合せください。無電解ニッケルテフロンメッキの受託加工 なら ISO9001・14001認証取得工場のコダマにお任せください。

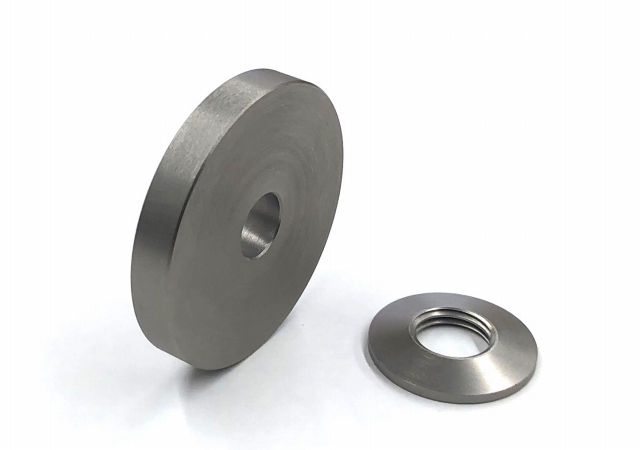

樹脂成型金型トッププレート 無電解ニッケルテフロンメッキ 加工事例 離型性が向上

メッキ処理の安定品質を支える現場の仕組み

お客様満足度調査アンケート結果

コンテンツナビゲーション

| 特長 | 技術力 | 対応サイズ | 対応素材 |

| 加工工程 | 無電解ニッケルテフロン加工事例 | 無電解ニッケルテフロンのQ&A |

無電解ニッケルテフロンメッキの特長

|

4コマ漫画劇場:無電解ニッケルテフロンは、よくすべる |

無電解ニッケルテフロンのメリット無電解ニッケルテフロンメッキとは、かじり防止・焼き付け防止・非粘着性・型離れ性の向上・動摩擦係数は0.1と低く潤滑性に優れるなど多くのユニークな特長をもった皮膜です。当社では、メッキ加工する膜厚は、3~20μm程度の範囲で加工することが多いです。

コダマの無電解ニッケルテフロンのPTFE含有率 20~25/Vol%になります。(中テフロン含有タイプ)フッ素コーティングより硬度が高く、導電性があります。メッキ後にベーキング処理・熱処理340℃/2時間を行うと、メッキ表面のPTFE粒子が溶けることで一層、すべり、撥水性、撥油性が高まります。

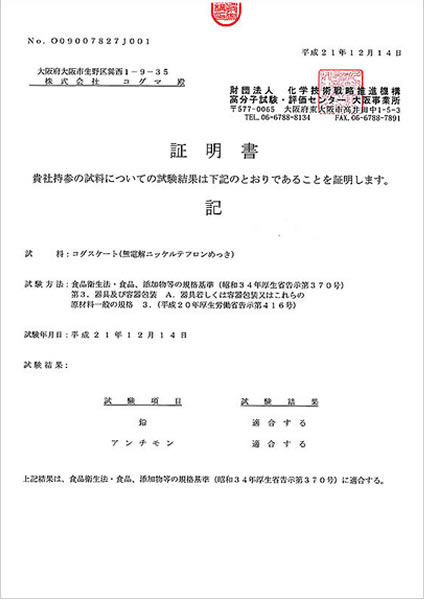

潤滑性は通常の無電解ニッケル(動摩擦係数は0.4程度)と比較すると無電解ニッケルテフロン(動摩擦係数は0.1)と低く潤滑性に優れた効果が得られます。外観の色調はグレイ色になります。食品衛生法・食品添加物の規格基準に適合しています。

無電解ニッケルテフロンのデメリット無電解ニッケルテフロンメッキのデメリットは、品質管理が難しい点があります。PTFEの分散性が悪いと、メッキ液の劣化や皮膜の不均一性を招きます。

無電解ニッケルと比較すると無電解ニッケルテフロンメッキ液の方が管理が難しく、コストが高いことが挙げられます。 |

無電解ニッケルテフロンめっき技術力

金型の離型性がアップ!

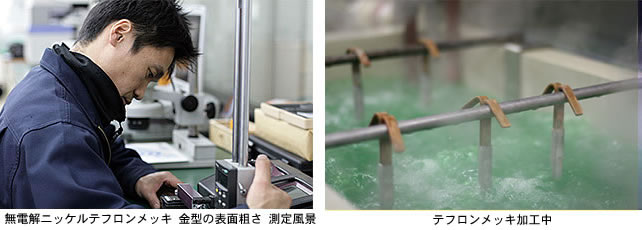

独自技術:表面粗さRaの管理技術

|

表面荒さRa管理はコダマの独自技術です。蓄積されたノウハウ・データにより、無電解ニッケルテフロンメッキは、金型への表面粗さRa管理が可能です。

充実の設備と一めっき技能士が 小物製品

10万個以上/月の量産メッキ加工の対応可能!

|

無電解ニッケルテフロンメッキは、バレルメッキ処理も可能です。 ボールベアリングや小ねじなどの摺動部品の摩擦係数を低減させるために使用されます。 |

無電解ニッケルテフロンメッキ(ベーキング処理あり) 加工事例 製品の形状、大きさを見て、バレル処理・ラック処理どちらが適切か判断しています。 かじり防止・焼き付け防止・食品加工機器や医療機器などの非粘着性や耐薬品性を高めるために使用されます。

|

メッキ後のベーキング処理もご対応可能

無電解ニッケルテフロンメッキ加工の後に熱処理(ベーキング処理)を追加するとより潤滑性が増します。標準工程はベーキングなしになります。

食品衛生法・食品、添加物の規格基準にも適合

|

|

PFOSやPFOAに代表されるPFAS(パーフルオロアルカンスルフォネート)及びその塩類を含有するフッ素系界面活性剤も使用していていません。環境負荷の少ないメッキ皮膜です。非含有証明書もご提出可能です。

無電解ニッケルテフロン シミを発生させないメッキ加工をしています乾燥工程でメッキ表面にシミが出来ない対策をしています。 ・乾燥機内の温度を高温にしない ・乾燥機内の定期的な清掃と点検 ・環境のよい場所で製品を保管 |

無電解ニッケルテフロンめっき加工 最大対応サイズ

サイズ:縦400mm ×横400mm× 深さ600mm

無電解ニッケルテフロンめっき 対応素材

- 鉄鋼素材

- 銅・銅合金・真鍮等・エコブラス

- アルミ素材 (アルミの種類の情報が必要です。Al5052など。鋳物は要相談)

- ステンレス・インコネル (SUSの種類の情報が必要です。SUS304やSUS316など)

無電解ニッケルテフロンメッキ 加工工程

基本工程(素材:鉄素材)アルカリ脱脂→超音波洗浄→電解脱脂→酸活性→下地 無電解ニッケル→無電解ニッケルテフロンメッキ→乾燥工程 → (ベーキング処理)

| 1 アルカリ脱脂 | 脱脂工程は、製品についている油を取るために行います。 |

| 2 超音波洗浄 | 超音波によって、液体に生じた真空の気泡が破裂する際の衝撃波を利用した洗浄方法 |

| 3 電解脱脂 | 電解脱脂工程は、浸漬脱脂で取り除くことのできない、微細な凹凸面に付着したバフカスや焼き入れのスケールを、多量のガスの圧力で取り除くために行います。 |

| 4 酸活性 | 酸活性工程は、メッキ前に素材を活性化させ、メッキを付きやすくするために行います。鉄系・硫黄快削鋼・銅合金など素材にマッチした活性化を行います。 |

| 5 下地 無電解ニッケル | 下地メッキとして 無電解ニッケルメッキを施し、耐食性の向上を図ります。 |

|

6 無電解ニッケルテフロンメッキ |

潤滑性に優れ、摩擦係数が低い無電解ニッケルテフロンメッキ皮膜です。 |

|

7 乾燥工程 |

エアー乾燥、乾燥炉などを所定の時間行い、製品に付着した水分を飛ばします。(各工程間は水洗いが入ります ) |

|

8 ベーキング処理 お客様のご希望の場合 実施 |

メッキ加工後のべーキング処理を実施することで、表面のPTFEが溶けることで、滑り性、潤滑性、離型性がより高まります。 |

無電解ニッケルテフロンメッキの加工事例

|

樹脂成型金型 無電解ニッケルテフロンメッキ 加工事例 離型性が向上 |

|

|

機械部品 無電解ニッケルテフロンメッキ 膜厚8μm 加工事例 |

機械部品 無電解ニッケルテフロンメッキ 膜厚8μm 加工事例 |

|

機械部品 無電解ニッケルテフロンメッキ 膜厚8μm 加工事例 |

スペーサー部品 無電解ニッケルテフロンメッキ 膜厚8μm 加工事例 |

発注する際の注意点

お問合せの前にお客様にご確認いただきたいポイントをご案内します。

|

|

|

|

コダマメッキ加工依頼お取引の流れ

無電解ニッケルテフロンメッキ加工 担当技術者 紹介

二級メッキ技能士 嶋田さん

|

無電解ニッケルテフロンメッキは、離型性が要求される樹脂成型用金型や滑り性能が要求される半導体設備用のローターなどを中心に加工させて頂いています。皮膜はPTFEを含有して滑ります。ぜひ、電解ニッケルテフロンメッキをお試しください |

無電解ニッケルテフロンメッキ 解決Q&A

| 無電解ニッケルテフロンメッキのPTFE含有率を教えてください |

| 無電解ニッケルテフロンメッキの外観のバラツキ |

| 耐摩耗性が重視であれば硬質クロムと無電解ニッケルテフロンのどちらがいいですか |

| 無電解ニッケルテフロンメッキの3タイプ |

【コラム】メッキライブラリの記事

メッキコラムをもっと見る

無電解ニッケルテフロンメッキの解説者:まとめ

株式会社コダマ 専務取締役 児玉義弘 特級めっき技能士・毒物劇物取扱責任者・公害防止管理者(水質2種) |

無電解ニッケルテフロンメッキは、かじり防止・焼き付け防止・非粘着性・型離れ性の向上・動摩擦係数は0.1と低く潤滑性に優れるなど多くのユニークな特長をもった皮膜です。シュート部品・油圧計部品・電気回路部品・クラッチ・車両のカップリング部品・シュート・複写機やプリンターのローラー、ローターや真空ポンプ部品などに加工事例が拡大しています。

めっき職歴30年以上 父が創業のメッキ工場で小学生の時からメッキ加工に関わる。夏休みにラッキング作業のお手伝いなど。大学卒業後は、電子部品のメッキ加工を得意とされる東京の大手メッキメーカーにて修行し、メッキ技術と経営ノウハウを学ぶ。 コダマ入社以来、現場、品質保証、新規営業を担当し、現在は採用活動、新規事業戦略の立案などに注力している。 |

機工部品 無電解ニッケルテフロンメッキ 膜厚10μm 加工事例

機工部品 無電解ニッケルテフロンメッキ 膜厚10μm 加工事例