無電解ニッケルメッキとは

無電解ニッケルメッキとは、シルバー調の黄白色な外観を有し、複雑な形状の精密部品にも基本的にメッキ液が接触している表面は、形状に関係なく、メッキ膜厚が均一に施すことが可能です。金属だけでなく、樹脂や絶縁体にもメッキができるため、装飾性の付与、機能性の向上に活用されています。メッキ後に300 ℃で1時間の熱処理をすると結晶化して、HV800前後に硬度が高まります。これを「析出硬化」と呼びます。耐摩耗性、耐食性、耐薬品に優れるなど多くのユニークな特長をもった皮膜です。精密部品、工作機械部品、自動車関連部品、樹脂やセラミックス製品にも利用されているメッキを代表する皮膜の一つです。

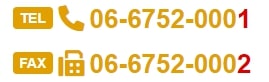

無電解ニッケルメッキ加工依頼 納期1日から 当日持ち込みOK

コダマは創業65年の伝統、安定と確実な成長を遂げる大阪の無電解ニッケルメッキ加工メーカーです。特級めっき技能士2名・一級めっき技能士6名・二級めっき技能士8名が在籍し、お急ぎの無電解ニッケルメッキ加工の当日依頼でも、納期1日から対応可能です。無電解ニッケル加工 ラック処理で月産10万個以上の加工やバレル処理も可能です。

求める機能に最適な選択が可能です。低リンタイプの無電解ニッケル(受注生産)、中リンタイプの無電解ニッケル、高リンタイプの無電解ニッケル、黒色 無電解ニッケル(受注生産)にも対応しています。500件以上の案件実績 コダマはISO9001・14001認証取得しています。無電解ニッケルメッキ加工依頼をお探しの方 全国対応していますので初めての方もお気軽にお問合せください。

無電解ニッケルメッキ加工(膜厚10μ)

無電解ニッケルメッキ加工(膜厚10μ)

メッキ処理の安定品質を支える現場の仕組み

お客様満足度調査アンケート結果

コンテンツナビゲーション

| 無電解ニッケル特長 | 対応サイズ | 無電解ニッケル技術力 | 対応素材 |

| 無電解ニッケル工程 | 無電解ニッケル加工事例 | 無電解ニッケルQ&A | 無電解ニッケル関連記事 |

無電解ニッケルメッキのメリット

①被メッキ物の形状が複雑であってもメッキ厚さが均一につき、外観ムラが生じにくい。

②メッキ皮膜にピンホールが少ない。析出時の皮膜硬度はHv550程度であるが、熱処理をするとHv900~1000に達する。

③電流分布の考慮を必要とせず作業性がよい。

④メッキ皮膜が硬く,耐摩耗性がよく、磁性がなく(非磁性は中高リンタイプ)、熱処理すると磁性を生じる。

⑤浴管理の自動化が可能であり、電源不要なのでメッキ装置がシンプルにできる。

無電解ニッケルメッキ加工(膜厚15μ)

無電解ニッケルメッキのデメリット

①電解ニッケルと比較するとメッキ単価が高くなることが多い。薬品コストが高いのと液寿命があり、排水処理が困難で、廃液コストなどがかかる。

②メッキ被膜中のニッケル純度が低くなり、リンなどとの合金メッキになる。

③光沢、無光沢など外観選択ができない。その他には、ターン数の進んだ廃液前の古い無電解ニッケルメッキ液は、新液の時と比較すると不純物の持ち込みの影響により耐食性がやや低くなる、外観がやや光沢度が落ちる。

無電解ニッケルメッキの種類

低リンタイプ(1~4%) 低リンタイプの無電解ニッケルメッキは、硬度が高く(700Hv程度)、耐摩耗性と耐アルカリ性に優れています。(受注生産)

中リンタイプ(5~10%) 中リンタイプの無電解ニッケルメッキは、一般的に採用されることが多いのが中リンタイプになります。硬度は(550Hv程度)です。

高リンタイプ(11~14%) 高リンタイプの無電解ニッケルメッキは、耐食性に優れています。硬度は(500Hv程度)で、耐摩耗性やはんだ付け性には劣ります。

黒色 無電解ニッケル 濃い黒色の皮膜で低反射・光吸収性能が高いなどの特長があります。(RoHS対応 鉛フリー)(受注生産)

無電解ニッケルメッキ加工最大対応サイズ

サイズ:縦400mm ×横400mm× 深さ600mm

無電解ニッケルメッキと電解ニッケルメッキの違い

| 性質 | 無電解ニッケルメッキ | 電解ニッケルメッキ |

| 成分 | ニッケル90~92%、リンの合金8~10% | ニッケル99.5% |

| 組成 | 非結晶性 | 微結晶性 |

| 電気抵抗 | 60μΩ・cm | 約8.5μΩ・cm |

| 比重 | 7.9 | 8.9 |

| 硬さ | 550Hv (めっき析出時) | 150~250Hv(普通浴) |

| 硬さ | 900~1000Hv(熱処理後) | 400~500Hv(光沢浴) |

| 応力 | 圧縮 | 引張り |

| 均一析出性 | ±10%程度 | 不定 |

| 伸び | 3~6% |

10~30%(普通浴) 5~15%(光沢浴) |

無電解ニッケルメッキの技術力

独自技術 腐食でお困りならコダマ独自の技術【コダテクト】

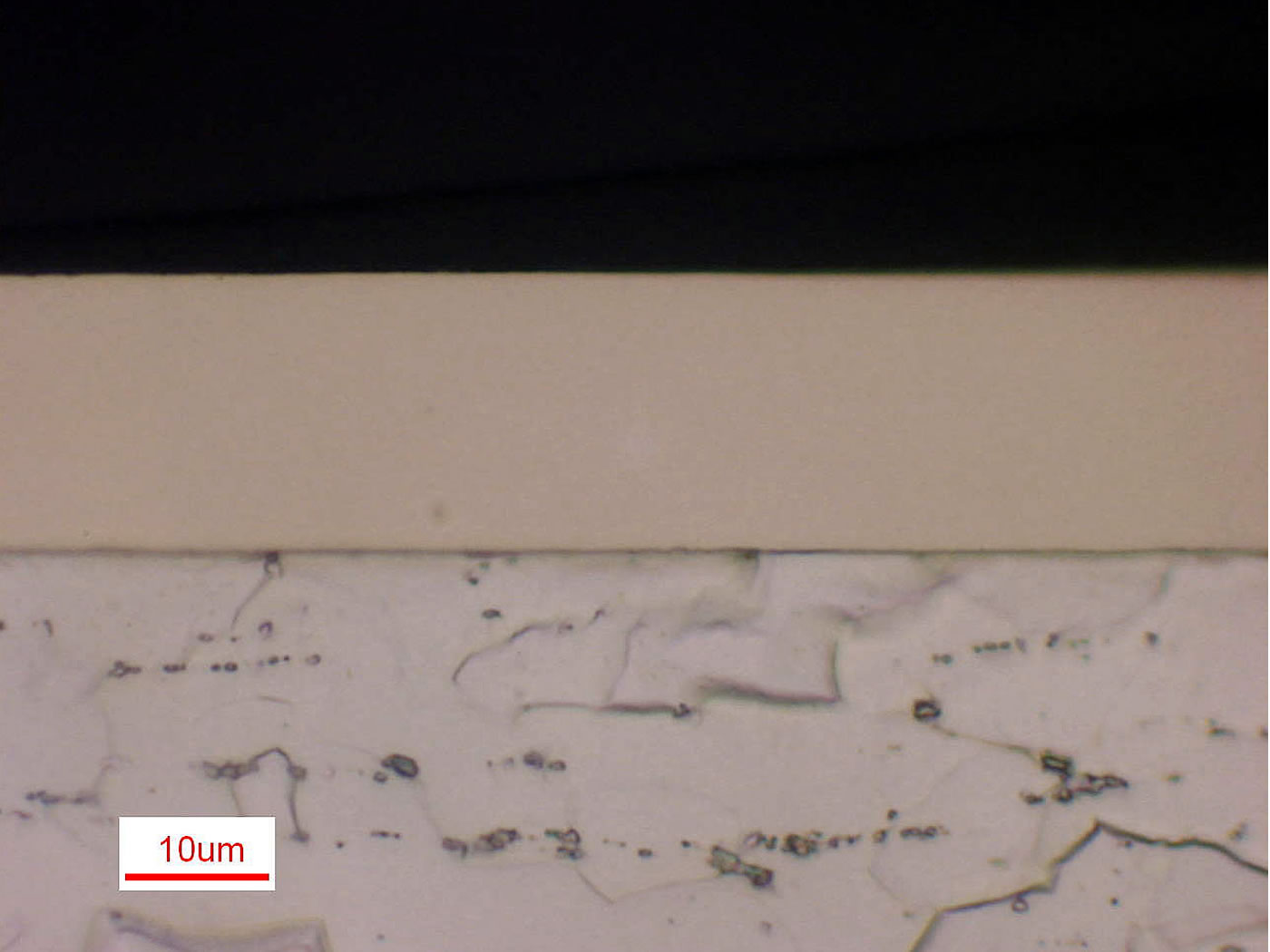

無電解ニッケルメッキ【コダテクト】は、コダマの独自技術で、 ワンランク上の耐食性、耐摩耗性を持った無電解ニッケルで非磁性被膜となります。錆や腐食対策に優れた効果を発揮する無電解ニッケルメッキになります。一般的な無電解ニッケルメッキには重金属添加剤(メッキ液の安定剤)が含まれるため、それらがメッキ皮膜に共析される際に核となり、不連続点を形成し皮膜の成長とともにクラックやピンホールとなり、耐食性に影響を与えます。

無電解ニッケルメッキ【コダテクト】は重金属添加剤を含まれておらず、アモルファスで非常に緻密な皮膜のため、通常のP含有率の高い無電解ニッケルメッキより更に高い耐食性を有します。耐食性に関して正しい適用を行えば、 耐酸性、耐アルカリ性、海水、化学薬品、石油、各種の炭化水素及び溶剤に対して完全な耐食性があります。その点において、純ニッケル、クロム合金よりはるかに優れています。

無電解ニッケルメッキコダテクト

ノンクラック、ノンピンホール断面写真

|

得意技術 低リンタイプの無電解ニッケル加工が可能

低リン 無電解ニッケルメッキ加工事例

低リンの無電解ニッケルメッキは、リン含有率が1~1.5wt.%の無電解ニッケルメッキになります。被膜はニッケルリン合金被膜で鉛フリー、RoHS対応になります。メッキ被膜は、Hv680の高硬度で耐摩耗性に優れています。低リン 無電解ニッケルメッキは受注生産のため、加工依頼の基本納期7日程度。短納期をご希望の場合は事前に到着日などをお知らせ頂ければ対応させて頂きます。ご相談ください! 対応可能サイズ長辺300×短辺200 程度

黒色 無電解ニッケルメッキは、濃い黒色の皮膜で熱安定性に優れ、低反射・光吸収性能が高いなどの特長があります。(RoHS対応 鉛フリー)黒色膜厚は均一にメッキできます。

黒色 無電解ニッケルメッキ 事例

得意技術 アルミ素材への無電解ニッケルメッキ加工が可能

無電解ニッケルメッキ加工事例 膜厚 8μm

アルミ素材への無電解ニッケルメッキとは、アルミ素材に対してジンケート処理という特殊な前処理を行った後、化学的還元作用によってニッケルリンの合金皮膜を形成する手法です。アルミ素材は表面に酸化皮膜が生成しやすく、密着性が低いため、無電解ニッケルメッキを施す際には適切なジンケート処理が重要なポイントになります。コダマでは、アルミ素材の種類や番手によって、前処理、薬品の選択を変更します。豊富なノウハウがあります。

コダマでは、アルミ素材(A1050、A2017、A5052、A5056、A6061、A6063、A7075、アルミダイキャスト ADC12など)への無電解ニッケルメッキ加工を得意としています。試作から量産まで豊富なアルミ素材のバスバーへの無電解ニッケルメッキ加工の実績がございます。

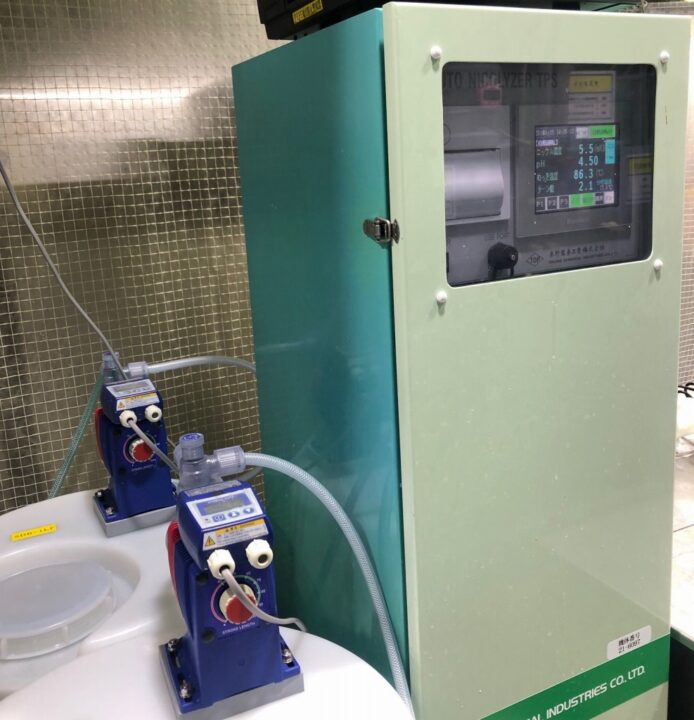

徹底した品質管理 自動液管理制御装置を導入!膜厚のばらつきが少ない

|

無電解ニッケルメッキ液は、常時 自動液管理制御装置が作動し薬品の自動補給が行われています。自動分析の他にも日2回の手動の滴定分析との併用でハイブリッドな浴管理システムを実現しています。

無電解ニッケルメッキ皮膜を無電解ニッケルメッキ皮膜をRoHS指令 4物質(カドミウム・鉛・水銀・六価クロム)を定期的にICP分析(含有量試験)しています。分析結果報告が必要なお客様にはご提出できます。

|

その他の無電解ニッケルメッキ設備

無電解ニッケルメッキ槽は80~90℃の高温でメッキされるのでステンレス槽を使用することが多い. メッキ槽内は40~60容量%の硝酸で処理し, 表面を不動態化するかメッキ槽にプラスの電位を与えてニッケルの析出を防止します。

加熱装置は投込式電気ヒーターまたは蒸気熱交換器が用いられる. 普及浴で80~90℃で使用される場合には, 約2時間で昇温できる加熱容量とします。攪拌装置は, 空気吹込, プロペラ, 被め き物の揺動, め。き液の強制循環などの方式がある。

参考文献:初級めっき 丸山 清 著

無電解ニッケル シミを発生させないメッキ加工をしています乾燥工程でメッキ表面にシミが出来ない対策をしています。 ・乾燥機内の温度を高温にしない ・乾燥機内の定期的な清掃と点検 ・環境のよい場所で製品を保管 |

無電解ニッケルめっき対応素材

銅・銅合金・真鍮素材

メッキ液に浸漬しただけではニッケルが析出しません。対策として、①鉄製のダミーとメッキする。②予め、電気ニッケルをしておく。③初期通電で電流を流してニッケルを初期析出させます。

鉄素材

メッキ液に浸漬しただけでニッケルが析出します。

ステンレス (SUS)素材

予め、ニッケルストライクメッキを施し、無電解ニッケルメッキ加工が出来ます。

アルミ

無電解ニッケルメッキ加工工程

| 1 アルカリ脱脂 | 脱脂工程は、製品についている油を取るために行います。 |

| 2 超音波洗浄 | 超音波によって、液体に生じた真空の気泡が破裂する際の衝撃波を利用した洗浄方法 |

| 3 電解脱脂 | 電解脱脂工程は、浸漬脱脂で取り除くことのできない、微細な凹凸面に付着したバフカスや焼き入れのスケールを、多量のガスの圧力で取り除くために行います。 |

| 4 酸活性化 | 酸活性工程は、メッキ前に素材を活性化させ、メッキを付きやすくするために行います。鉄系・硫黄快削鋼・銅合金など素材にマッチした活性化を行います。 |

|

5 無電解ニッケルメッキ |

無電解ニッケルメッキ加工です。無電解ニッケル加工では、自動液管理制御装置により、濃度・温度・時間・pHなどを常時監視して自動で滴定補充されます。 ようやくメッキが始まりました。お客様の要求する膜厚により時間を決めます。 |

|

6 乾燥工程 |

エアー乾燥、乾燥炉などを所定の時間行い、製品に付着した水分を飛ばします。(各工程間は水洗いが入ります ) |

発注する際の注意点

お問合せの前にお客様にご確認いただきたいポイントをご案内します。

|

|

|

|

コダマメッキ加工依頼お取引の流れ

無電解ニッケルメッキ加工事例

|

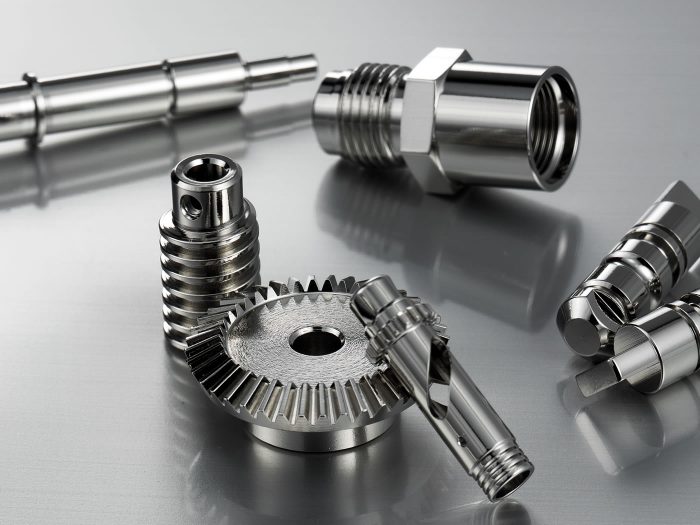

無電解ニッケルメッキ(中リンタイプ)加工事例 膜厚10μm 機械部品 |

無電解ニッケルメッキ(高リンタイプ)加工事例 膜厚20μm 機工部品 |

|

無電解ニッケルメッキ(中リンタイプ)加工事例 膜厚15μm 機械部品 |

無電解ニッケルメッキ(中リンタイプ)加工事例 膜厚15μm 機械部品 |

|

無電解ニッケルメッキ(中リンタイプ)加工事例 膜厚15μm スペーサー部品 |

無電解ニッケルメッキ(中リンタイプ)加工事例 膜厚15μm 機械部品 |

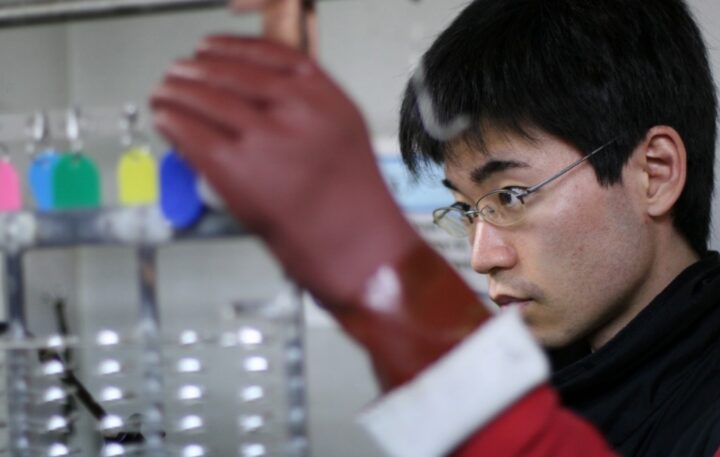

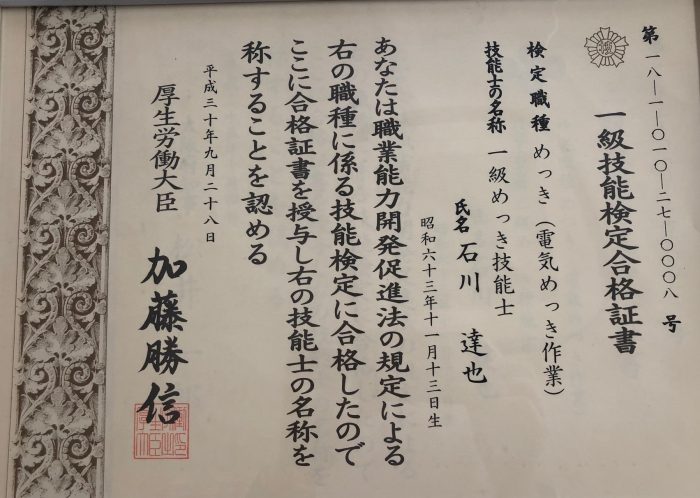

無電解ニッケルメッキ加工 担当技術者 紹介

無電解ニッケルメッキ担当 一級めっき技能士 石川さん

|

無電解ニッケルメッキ担当 一級めっき技能士 石川さん めっき歴10年 入社した時の配属は貴金属ラインで金メッキ、銀メッキを中心に担当していました。現在は、無電解ニッケルメッキラインで活躍しています。 |

|

無電解ニッケルメッキ 解決Q&A

| 鋳鉄に無電解ニッケルが付かない |

| 無電解ニッケルが縞模様になった |

| カニゼンメッキできますか |

| 無電解ニッケルメッキ 熱処理で変色 |

| 無電解ニッケルメッキの種類 |

| 塩水噴霧試験の評価 |

【コラム】メッキライブラリの記事

メッキコラムをもっと見る

無電解ニッケルメッキ関連記事

無電解ニッケルメッキのJIS記号での表し方と呼び方

[メッキ法の種類]-[素地の種類]/[下地メッキの種類 膜厚], [上層のメッキの種類 膜厚]

| 例1、 Ep-Fe/ELp-Ni 15 |

| 鉄鋼素地に無電解ニッケルめっき15μ以上 |

| 例2、 Ep-Al /ELp-Ni 15, Au 1 |

| 最終めっきが電気めっき、素地の種類(アルミ素地)/ 無電解ニッケルめっき15μ以上、上層の金メッキ 膜厚1μm以上 |

|

例3、 Ep-Al/ELp-Ni 5, Sn 5 |

| 最終めっきが電気めっき アルミ素地、無電解ニッケル5μm以上、錫メッキ5μm以上 |

無電解ニッケルのJIS規格 無電解ニッケル-リンメッキ H8645-1989

無電解ニッケルメッキ 膜厚の等級での表示

等級1級:最小厚さ3μm 等級2級:最小厚さ5μm 等級3級:最小厚さ10μm 等級4級:最小厚さ15μm 等級5級:最小厚さ20μm 等級6級:最小厚さ30μm 等級7級:最小厚さ50μm

無電解ニッケルメッキの解説者

株式会社コダマ 専務取締役 児玉義弘 特級めっき技能士・毒物劇物取扱責任者・公害防止管理者(水質2種) |

めっき職歴30年以上 父が創業のメッキ工場で小学生の時からメッキ加工に関わる。夏休みにラッキング作業のお手伝いなど。大学卒業後は、電子部品のメッキ加工を得意とされる東京の大手メッキメーカーにて修行し、メッキ技術と経営ノウハウを学ぶ。 コダマ入社以来、現場、品質保証、新規営業を担当し、現在は採用活動、新規事業戦略の立案などに注力している。 |