![無電解ニッケルメッキ[コダテクト]](https://www.fm-007.com/web/wp-content/uploads/RE_kodedakutomutop1400X600-1000x429.jpg)

無電解ニッケル【コダテクト】® 加工依頼 納期7日から対応

無電解ニッケル【コダテクト】® メッキ加工は、一般的な無電解ニッケルメッキより耐食性と耐摩耗性の優れた被膜になります。新規ご依頼は生産スケジュールの合間に組み込むため納期が7日から対応させて頂きます。

メッキ処理の安定品質を支える仕組み

コダテクト®

錆、腐食でお困りなら、これで解決!半導体製造装置 配管部品は無電解ニッケルメッキ コダテクト® の加工実績が多くあります。無電解ニッケルメッキ【コダテクト】® は、株式会社コダマの独自技術で、 ワンランク上の耐食性、耐摩耗性を持った無電解ニッケルメッキです。

無電解ニッケルメッキ【コダテクト】® のメリット

無電解ニッケルメッキ【コダテクト】®は、耐食性と耐摩耗性に優れた被膜になります。スラスト耐久試験にて硬質クロム、テフロンメッキより優れた耐摩耗性の結果が得られました。

耐食性!錆、腐食でお困りなら、これで解決!無電解ニッケルメッキ【コダテクト®】

特長

「コダテクト®」は、当社が提供する高耐食性の無電解ニッケルメッキです。一般的な無電解ニッケルメッキと比べて、錆や腐食に対して非常に優れた性能を発揮します。

なぜ優れているのか?

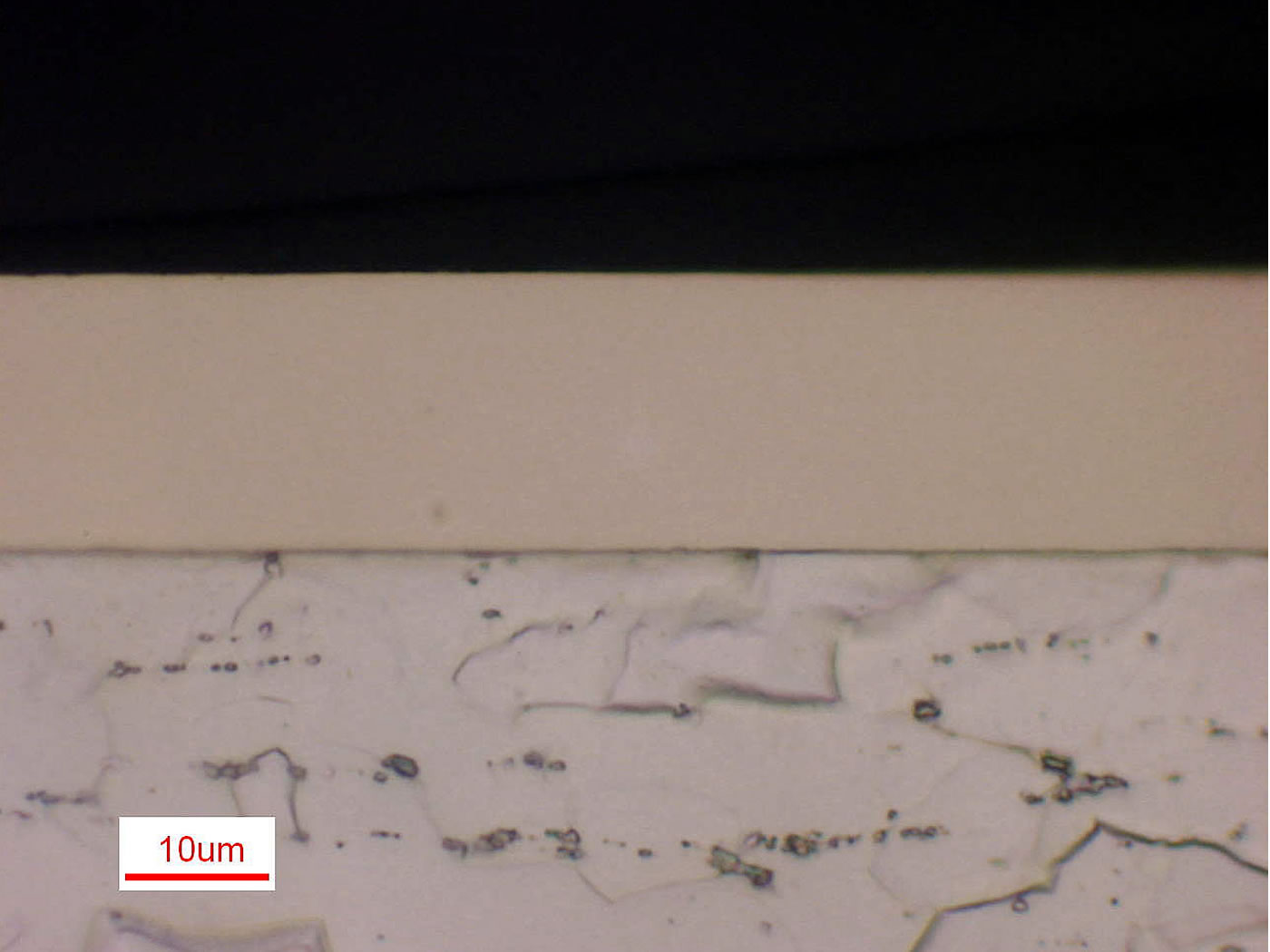

通常の無電解ニッケルメッキには、皮膜の安定性を保つために重金属添加剤が含まれています。しかし、これが皮膜内に不連続点(欠陥)を生じさせ、クラックやピンホールの原因となり、耐食性を低下させます。

一方、コダテクト®は重金属添加剤を含まず、アモルファス構造(非結晶構造)によって非常に緻密で欠陥の少ない皮膜を形成。そのため、高リンタイプの一般的なニッケルメッキよりさらに高い耐食性を実現しています。

優れた耐食性の範囲

「コダテクト®」は、正しく適用することで以下の環境において優れた耐食性を発揮します:

-

酸・アルカリ環境

-

海水・化学薬品・石油類

-

各種炭化水素および溶剤

これらの点において、純ニッケルやクロム合金よりも高性能です。

推奨用途

-

錆対策が求められる部品

-

海洋機器や化学プラント部品

-

精密機器、電子機器の防食処理

超耐食性 無電解ニッケルメッキコダテクト® 加工例 |

|

シミを発生させないメッキ加工をしています乾燥工程でメッキ表面にシミが出来ない対策をしています。 ・乾燥機内の温度を高温にしない ・乾燥機内の定期的な清掃と点検 ・環境のよい場所で製品を保管 |

塩水噴霧試験結果 素材:鉄板

| メッキ皮膜 | 膜厚 | 結果 |

| 無電解ニッケルメッキ 【コダテクト】® |

10μm | 1300時間経過で赤錆発生無し 表面は曇りあり |

| 一般的な無電解ニッケルメッキ ( P含有率10wt%) |

10μm | 72時間経過で赤錆発生 |

スラスト耐久試験 耐磨耗性No.1

無電解ニッケルメッキ【コダテクト】® は、スラスト耐久試験にて硬質クロム、テフロンメッキより優れた耐摩耗性の結果が得られました。

鉛フリー・重金属フリーの環境負荷の少ないメッキ皮膜です

環境負荷物質は使用していません。PFOSやPFOAに代表されるPFAS(パーフルオロアルカンスルフォネート)及びその塩類を含有するフッ素系界面活性剤も使用していていません。環境負荷の少ないメッキ皮膜です。非含有証明書もご提出可能です。食品衛生法・食品、添加物の規格基準にも適合しております。

無電解ニッケルメッキ【コダテクト】® 加工対応例

融雪剤に対する高い耐食性があり、除雪車の部品やポンプにも採用されています。

1μの薄膜でも高い耐食性があります(塩水噴霧試験24時間 サビ発生なし)

- 膜厚1μm~超厚膜200μmの無電解ニッケルメッキ

- 鉛フリー・環境 Rohs対応 ・クリーンルーム対応製品へ無電解ニッケルメッキ

- 工作機械部品・半導体装置部品へ無電解ニッケルメッキ

- 膜厚精度が高く複雑形状部品にも均一に無電解ニッケルメッキ

- 防衛庁関連

無電解ニッケルメッキ【コダテクト】® 素材対応例

- 鉄鋼素材

- 銅・銅合金・真鍮等

- アルミ素材 (アルミの種類の情報が必要です。Al5052など。鋳物は要相談)

- ステンレス (SUSの種類の情報が必要です。SUS304やSUS316など)

無電解ニッケルメッキ【コダテクト】® 用途事例

・防衛省備品など

無電解ニッケルメッキ【コダテクト】® のオススメ膜厚

| バネ | 一般機械部品 | 半導体製造装置部品・金型など |

| 3~5μ | 8μ | 20~25μ |