今から3500年も前にメッキは発明されていた・・・。

いま私たちは、何でもないように多くのめっき製品を日常的に使っています。しかしこれが長い歴史を持つ技術であることを知っている人は多くありません。

いま私たちは、何でもないように多くのめっき製品を日常的に使っています。しかしこれが長い歴史を持つ技術であることを知っている人は多くありません。

メッキというものが、いつどこで生まれ、どんな道をたどって現在の私たちの生活と関わっているか知ることは、今後のメッキ業界を考える上で、非常に重要なことでしょう。

人間が技術に求めるものは、時代と共に変化する、ということがよくわかるからです。

日本では、古墳時代である4~7世紀には、既に使われはじめていました。滅金、あるいは塗金といわれる、水銀を使うアマルガム・メッキ法です。日本各地の古墳から出土する青銅で出来た馬具類、銅でできた装飾品などに 金メッキされたものが多く発見されています。

これらは中国から渡ってきたもので、メッキの技術も、やはり中国から伝えられたといわれています。

海外では、東ヨーロッパの遊牧民族が、アマルガム法と呼ばれる方法で青銅に金メッキを行った記録が残っています。これは、水銀に金を加えたアマルガムを被覆材に塗布し、加熱することで水銀を蒸発させ、金だけを残すという手法です。

実は、中国のメッキは紀元前700年もの昔に、今の西アジア(ソ連南西部)にあたるスキタイという地方から長い時間をかけて伝えれたそうです。スキタイ文化といえば、もともと古代オリエント文明の流れをくむ文化で、これはメソポタミヤやギリシアなどの文化が伝えられたもの。このように時代を遡ると、水銀を使うメッキ法はメソポタミヤ文明に辿りつきます。古代エジプト文明の発掘物の中にもめっきされたものがあるといわれ、メッキの歴史がとてつもなく古いものであることに驚かされます。

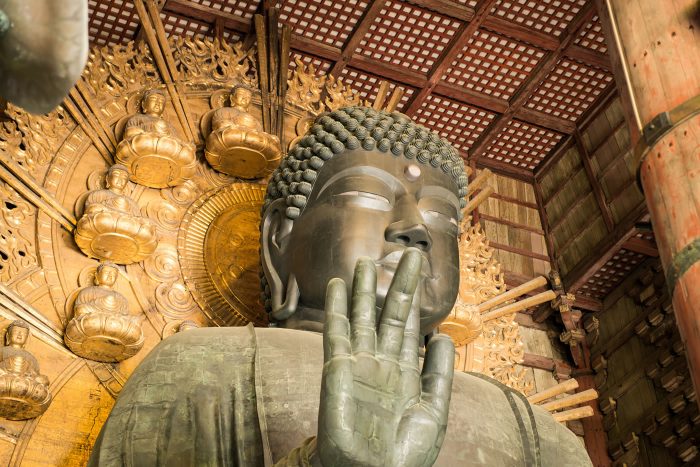

奈良の大仏の金メッキ代を計算 現在の価格にすると技術料別で8億1900万円UPです。

「めっき」という言葉は日本語です。

「めっき」という言葉は日本語です。

「塗金」⇒「滅金」⇒「鉱金」⇒「鍍金」⇒「電気鍍金」⇒「めっき」

というように変化してきたといわれています。

めっきとは、カタカナで「メッキ」と表記されることが多く、外来語のように思えますが、これは日本語です。「めっき」とした方が正しい表現なのでしょう。英語では、PLATING(プレイティング)です。

昔は、水銀に金を溶け込ませたもの(アマルガム)を被メッキ体に塗りつけ、それを加熱し水銀のみを蒸発させて金を付着させる方法を用いたようです。

奈良の大仏などは、この方法でめっきされています。当時は、全体が金ピカにめっきされていました。高さ16メートル、巾12メートル、重さ112.5トン。もちろん日本最大です。使われた金は、58.5キロ。

当時4187両かかったということです。現在の貨幣価値に換算して、2024年10月現在の金1gが14,000円程度ですから、金58,500g×14,000円=8億1,900万円以上です。金メッキするだけで6年もかかったといわれますから、大変な作業だったことが想像できます。

この方法を滅金(めっきん)と呼び、いつの間にか「ん」がとれて「めっき」と呼ばれるようになったともいわれています。なお、現在では「鍍金」という字を当てて「メッキ」と読ませています。 現代の金メッキ加工はこちら

薩摩の殿様は、ヨロイの金具に電気めっきをした。

焼着法による金メッキ・銀メッキは明治時代の終わり近くまで、鍍金師や飾り職人の手で刀剣・仏具・装飾品などに施されていました。しかし江戸時代の末期には、日本橋で電気メッキを商売にしていた人がいたといわれています。

焼着法による金メッキ・銀メッキは明治時代の終わり近くまで、鍍金師や飾り職人の手で刀剣・仏具・装飾品などに施されていました。しかし江戸時代の末期には、日本橋で電気メッキを商売にしていた人がいたといわれています。

現在のメッキの主流をなす電気メッキの歴史は、1805年にドイツのブルグナーテリという人が、ボルタ電池を使って、銀のメダルに金の電気メッキをしたとの記録が始まりです。

日本ではブルグナーテリに50年遅れ、鎧金具に電気メッキを施したのが最初とされています。日本で電気メッキをはじめて行なったのは、島津斉彬で、ダニエル電池を用いて、甲冑に金メッキや銀メッキをおこなったとされています。焼着法という旧式なメッキ法は、明治中期以後、急速に姿を消していきました。

このころ、宮川由多加という技術者が独学で電解法によるニッケルメッキの工業化に成功し、大規模なメッキ工場をスタートさせました。亜鉛メッキ溶融式)も同じころに始まりましたが、この電気メッキ法が工業化されたのは大正3年のころです。

明治大正と現代の電気メッキ技術は、原理的にいえばまったく変わりがないのですが

大正時代以降、電気メッキは、次第にその種類を増やし、市場を拡大し、設備をどんどん改良していきました。一方で、原理的には現代の技術は当時のものと全く同じです。大きく変化したのは応用技術なのです。

電気メッキが、装飾目的以外にも、防錆機能のようにその応用分野を広げ、表面処理技術の主流を占めるようになったのは、一にも二にもその応用技術が、進歩したからです。そして当時とは処理能力に比較にならないほどの差をつけたからです。

光沢メッキ法は、金属皮膜の物性を制御する添加剤の研究を進め、多様な色調が得られるメッキ浴の開発を促進させました。さらに生産ラインが自動化され、やがてコンピューター・コントロールによる生産システムに発展していったわけです。明治の中ごろに生まれた近代めっき技術は、時代の要請に応えながら、様々な生活分野・産業分野で活躍し、 最終表面仕上げ技術として成長してきたといえるでしょう。

最新の全自動メッキ加工設備